歡迎來(lái)到馬鞍山市華科實(shí)業(yè)有限公司網(wǎng)站!

13955550860

13955550860

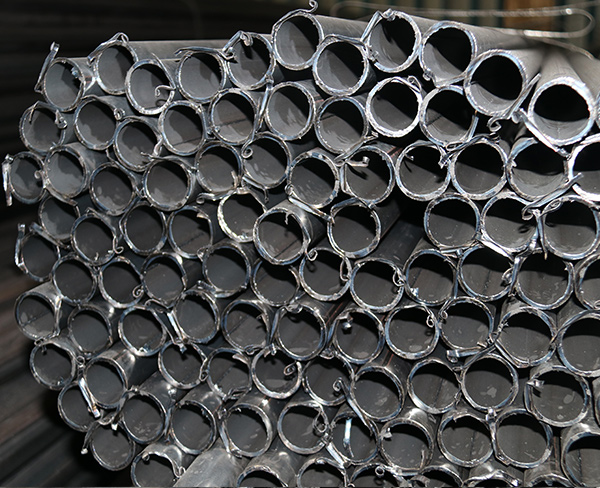

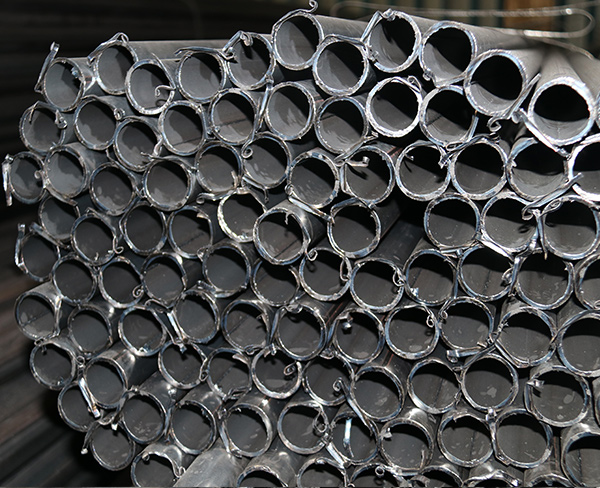

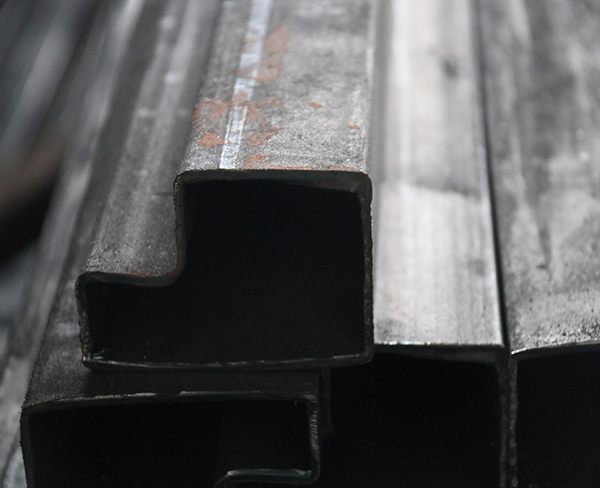

不銹鋼焊管在生產(chǎn)加工和存運的過(guò)程中會(huì )出現生銹、漏焊、偏焊等諸多問(wèn)題,但是還有一種現象出現的是比較少的,就是表面脫皮,產(chǎn)生這種現象的原因是什么?

不銹鋼焊管脫皮現象的產(chǎn)生,主要原因是鋼帶原料的雜質(zhì)沒(méi)有去除干凈。不銹鋼焊管的金屬元素成分比較多,在煉鋼的過(guò)程中各種元素的比例并不是純正的,因此在后續的過(guò)程中需要除去雜質(zhì)。

通常去除雜質(zhì)的過(guò)程有熱軋、酸洗退火、冷軋壓延等,在這些鋼帶厚度形成的過(guò)程中一遍遍去除雜質(zhì),這樣表面才會(huì )光滑平整。但是在任何一個(gè)過(guò)程中沒(méi)有做好或者有瑕疵,那么雜質(zhì)就會(huì )存在表面,在制管過(guò)程中會(huì )有脫皮現象產(chǎn)生,可能細微的范圍不是很明顯,流入市場(chǎng)可能性存在,包裝剔除后,根據環(huán)境的影響容易出現點(diǎn)銹和銹斑。

當出現這種問(wèn)題時(shí),可以邊生產(chǎn)邊進(jìn)行水磨處理,將脫皮部分修補完善;在鋼帶壓延發(fā)現,可以重新壓延或者找原諒商家重新?lián)Q料制管;出現這種問(wèn)題時(shí)需要及時(shí)進(jìn)行處理,并對管材采取補救性措施。

不銹鋼焊管在生產(chǎn)的過(guò)程中需要注意的問(wèn)題有很多,在后期的不銹鋼焊管使用過(guò)程中也同樣需要注意保養和維護。我們該怎么做呢?

產(chǎn)品的維護和保養

產(chǎn)品在運行一段時(shí)間后,特別是產(chǎn)品所承載的物質(zhì)為有毒、易l爆時(shí),定期安排人員對產(chǎn)品進(jìn)行巡檢,發(fā)現產(chǎn)品異常處,需立即向上一級匯報,并停止運轉。

不銹鋼焊管與耐熱鋼一樣,不銹鋼表面有一層致密難溶解的氧化皮。這層氧化皮中主要成分是氧化鉻、氧化鎳和氧化鐵鉻。這些成分都很頑固,不容易被侵蝕。

不銹鋼焊管浸蝕時(shí),先在高含量火堿和強氧化劑硝l酸鈉(220g/L)中于100~150℃下浸泡20~30min,松動(dòng)氧化皮,然后放入冷水中驟冷。也可在8%~l2%的硝l酸水溶液中浸60min。

經(jīng)上述處理后的不銹鋼焊管再在酸中浸蝕。浸蝕可以鹽酸為主加入少量硫酸,此法成本低、操作方便,但表面殘渣較多。也可采用鹽酸加硝l酸,浸蝕效果好,但難于控制。硝l酸和氫l氟酸合用,優(yōu)點(diǎn)是浸蝕效果優(yōu)良,但毒性較大。要有排風(fēng)裝置。

除此之外,在生產(chǎn)時(shí)機臺員工還要及時(shí)清理機臺上的油污、灰塵、碎屑等等。保持生產(chǎn)環(huán)境的干凈整潔,執行“5s”管理制度。

不銹鋼焊管在焊接的過(guò)程中可能會(huì )出現很多問(wèn)題,比如說(shuō):咬邊、氣孔、未熔合、裂紋等等。

不銹鋼焊管裂紋按其產(chǎn)生的溫度和時(shí)間的不同可分為冷裂紋、熱裂紋和再熱裂紋。

1、熱裂紋

是指在焊接過(guò)程中,焊縫和熱影響區金屬冷卻到固相線(xiàn)附近的高溫區間所產(chǎn)生的焊接裂紋。

防止措施:嚴格地控制不銹鋼焊接管及焊接材料的硫、磷等有害雜質(zhì)的含量,降低熱裂紋的敏感性;調節焊縫金屬的化學(xué)成分,改善焊縫組織,細化晶粒,提高塑性,減少或分散偏析程度;采用堿性焊接材料,降低焊縫中雜質(zhì)的含量,改善偏析程度。

2、冷裂紋

是指焊接接頭冷卻到較低溫度下(對于鋼來(lái)說(shuō)在M。溫度以下)產(chǎn)生的裂紋稱(chēng)為冷裂紋。

防止措施:選用低氫型焊接材料,使用前嚴格按照說(shuō)明書(shū)的規定進(jìn)行烘焙;焊前清除焊件上的油污、水分,減少焊縫中氫的含量;選擇合理的焊接工藝參數和熱輸入,減少焊縫的淬硬傾向焊后立即進(jìn)行消氫處理,使氫從焊接接頭中逸出;

3、再熱裂紋

是指焊后,不銹鋼焊管在一定溫度范圍內再次進(jìn)行加熱(消除應力熱處理或其他加熱過(guò)程)而產(chǎn)生的裂紋叫做再熱裂紋。

防止措施:在滿(mǎn)足設計要求的前提下,選擇低強度的焊接材料,使焊縫強度低于母材,應力在焊縫中松弛,避免熱影響區產(chǎn)生裂紋;盡量減少焊接殘余應力和應力集中;控制焊管焊接熱輸入,合理地選擇預熱和熱處理溫度,盡可能地避開(kāi)敏感區。